|

Motor |

|

Der Verbrennungsmotor - Funktion

|

Wie funktioniert ein Verbrennungsmotor grundsätzlich?

Bei

einem Verbrennungsmotor wird ein Kraftstoff-Luft-Gemisch in einem

Zylinder entzündet und verbrannt. Der durch die Entwicklung und die

temperaturbedingte Expansion der Verbrennungsgase entstandene Druck,

wirkt auf einen Kolben, der dadurch verschoben wird. Bei

Hubkolbenmotoren wird die Auf und Ab Bewegung des Kolbens (Hub),

meistens durch einen Kurbeltrieb in eine Drehbewegung umgewandelt.

Es existiert eine Reihe unterschiedlicher

Verbrennungsmotoren, die zum Teil unterschiedliche thermodynamische

Kreisprozesse ausnutzen.

Alle

Verbrennungsmotoren wiederholen in einem Kreisprozess, ständig den

Arbeitszyklus, der aus vier Arbeitsschritten besteht:

|

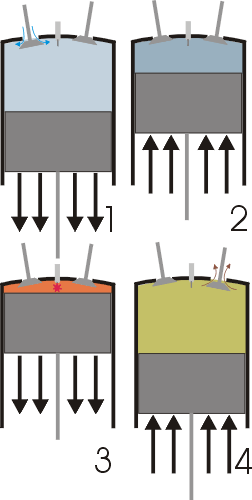

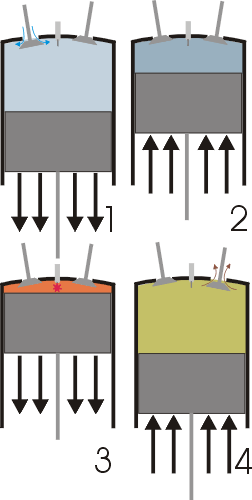

1. Ansaugen

|

Quelle: Wikipedia - Barbarossa |

Ausstoßen und Ansaugen dienen

dem Gaswechsel, das heißt, dem Austausch von Abgas (Ausstoßen) gegen

Frischgas (Ansaugen). Zuständig für

die technische Umsetzung ist hier die Motorsteuerung.

Verdichten und Arbeiten dienen der

Umwandlung von chemischer Energie (Verbrennung des

Kraftstoff-Luft-Gemisches) über thermische Energie (Wärme) und potentielle

Energie (Druck) in mechanische Energie (Drehmoment).

Die Arbeitsschritte werden oft als

Takte bezeichnet.

Allerdings ist diese Bezeichnung bei 2-Taktern nicht sinnvoll, da 2-Takter

auch alle vier Arbeitsschritte ausführen.

Sehen Sie hier den

Ablauf der 4 Takte

an einem Mitsubishi GDI Schnittmotor

Schöne

Animation zum

Viertaktprinzip

|

|

2. Verdichten |

|

3. Arbeiten

(= Leistung erbringen)

|

|

4. Ausstoßen |

Beschreibung der vier Takte

- Im ersten Takt wird bei Ottomotoren

während der Abwärtsbewegung des Kolbens ein Kraftstoff-Luftgemisch in den

Zylinder "gesaugt". Bei Saugrohreinspritzern wird dabei in der Regel vor das

Einlassventil eingespritzt, bei Direkteinspritzern im Homogenmodus in den

Brennraum. Dieselmotoren saugen nur Luft an. Die Temperatur beim Ansaugen

liegt dabei bei ca. 100°C, der Druck in etwa 01 - 0,3 bar.

-

Während des

zweiten Taktes verdichtet der Kolben in seiner

Aufwärtsbewegung das Kraftstoff-Luftgemisch im Zylinder. Bei

Direkteinspritzern im Schichtlademodus erfolgt erst jetzt die Einspritzung.

Die Verdichtungsendtemperatur liegt bei 350 - 500°C (Diesel 550 - 700°C),

der Druck steigt auf 10 bis zu bei 18 bar (Diesel 30 - 55 bar). Am Ende des

zweiten Taktes erfolgt die Zündung, bei Ottomotoren durch die Zündkerzen,

bei Dieselmotoren durch Selbstzündung.

- Im dritten Takt verbrennt das

Kraftstoff-Luft-Gemisch. Durch den Anstieg der Temperatur steigt auch der

Druck des Gemisches stark und bewegt den Kolben im Zylinder nach unten. Die

maximale Temperatur leigt bei 2000 - 2500°C, der Druck stei auf 30 bis 40

bar (Diesel bis 100 bar). Die Längsbewegung des Kolbens wird dabei über das

Pleuel auf die Kurbelwelle weitergeleitet und in eine Drehmoment-Bewegung

umgesetzt.

- Der sich nach oben bewegende Kolben schiebt im

vierten Takt die verbrannten Abgase aus dem Zylinder durch den

Auspuff in die Umwelt.

Die Abgastemperatur liegt bei 800°C im Leerlauf, bis 1000°C bei Volllast

(Diesel 250°C LL, 600°C VL)

Viertakt-Otto-Verfahren an einem Schnittmodell... von

kfztechde

weitere Animation

Prinzip des

Viertakt-Ottomotors (von Wikipedia - Lesen Sie auch den Hinweis

unten)

|

(Quelle: UtzonBike - Animation von Wikipedia) |

Animation von teilehaber.de

|

|

Weitere Links zu

Motoranimationen:

|

Die Bewegungen der Takte eins, zwei und

vier erfolgen durch den Schwung, den die mit einem Schwungrad versehene

Kurbelwelle durch den Arbeitstakt erhalten hat. Da während des Startvorgangs

noch kein Schwung vorhanden ist, muss die Kurbelwelle von außen angetrieben

werden. Hierzu dient eine Startvorrichtung, wie ein Seil (Kettensäge,

Bootsmotor), eine Tretkurbel (Motorrad), eine Handkurbel (Oldtimer), oder ein

kleiner Elektromotor- (Anlasser im KFZ). Große Motoren (stationäre oder

Schiffs-) werden durch direkt in die Zylinder eingeführte Druckluft gestartet.

Der Gaswechsel zwischen einströmenden

Frischgasen und verbrannten Abgasen wird durch die Nockenwelle gesteuert. Diese

läuft mit einer Untersetzung von 1:2 an die Kurbelwelle gekoppelt und öffnet und

schließt die im Zylinderkopf des Motors angeordneten Ventile.

|

4-Takt-Verfahren:

Jeder der vier Arbeitsschritte läuft während eines Taktes ab. Mit "Takt"

ist in diesem Fall ein Kolbenhub gemeint, das heißt eine Aufwärts- oder eine

Abwärtsbewegung des Kolbens. Während eines Arbeitsspieles mit vier Takten

dreht sich die Kurbelwelle also zweimal. Der Gashub ist geschlossen, das

heißt Frischgas und Abgas sind vollständig voneinander getrennt. In der

Praxis kommt es aber doch zu einer kurzen Berührung während der so genannten

Ventilüberschneidung. |

2-Takt-Verfahren:

Auch beim 2-Takt-Verfahren laufen alle vier Arbeitsschritte ab, aber

während nur zwei Kolbenhüben (=Takte). Dies ist möglich, weil ein Teil des

Ansaugens und der Verdichtung (das Vorverdichten) außerhalb des Zylinders

stattfindet, und zwar im Kurbelgehäuse unter dem Kolben oder in einem Lader.

Die Kurbelwelle dreht sich während eines Arbeitsspieles nur einmal. Der

Gaswechsel ist offen, das heißt, es kommt zu einer teilweisen Durchmischung

von Frischgas und Abgas. |

|

mit: OpenOffice Draw

am: 24.10.2004

von: A. Schierwagen

|

- 2-Takt-Motoren haben eine größere

Leistungsdichte, da sie bei jeder Kurbelwellenumdrehung Arbeit verrichten.

- 2-Takt-Motoren können wesentlich einfacher und

billiger gebaut werden, weil sie im Gegensatz zu Viertakt-Hubkolbenmotoren

keine Ventilsteuerung benötigen. Sie ist erforderlich, weil die Ein- und

Auslassöffnungen für Frisch- und Abgas bei jeder zweiten Kurbelwellenumdrehung

geöffnet beziehungsweise geschlossen werden müssen. Bei 2-Takt-Motoren kann

der Kolben diese Aufgabe übernehmen, da Öffnen und Schließen bei jeder

Kurbelwellenumdrehung stattfinden.

- Ohne Ventilsteuerung treten bei 2-Takt-Motoren

geringere Massenkräfte auf, deshalb sind höhere Drehzahlen möglich. Dies

erhöht die Leistungsdichte zusätzlich.

- 2-Takt-Motoren herkömmlicher Bauart haben

einen höheren spezifischen Verbrauch und schlechtere Abgaswerte, weil sie

einen Teil des Kraftstoff-Luftgemisches unverbrannt durch Überspülen

verlieren. Überspülen entsteht, wenn sich Frischgas mit dem Abgas mischt und

ausgestoßen wird. Durch eine Direkteinspritzung des Kraftstoffs (wie

beispielsweise beim Zweitakt-Dieselmotor) kann dieses verhindert werden.

- 2-Takt-Motoren haben nicht mehr die Leistung

wie heutige 4-Takt-Motoren, weil sie im Gegensatz zu den 4-Takt-Motoren nicht

weiterentwickelt wurden, sondern von den 4-Takt-Motoren verdrängt wurden wegen

ihres hohen Verbrauchs und schlechter Abgaswerte.

|

Zweitakt-Motoren werden vorwiegend

eingesetzt, wo der Preis des Motors (einfache Bauweise) und die hohe

Leistungsdichte den Vorrang haben vor Kraftstoffverbrauch und Umweltschutz. Dies

gilt vor allem für Motoren mit kleinem Hubraum.

Hier einige Beispiele.

Bei den Zwei-Takt-Motorrädern

kann Simson beispielhaft angeführt werden. Sie repräsentiert

beispielhaft einen bedeutenden Teil der motorisierten Zweiradkultur in

der ehemaligen DDR. Aus der Notwendigkeit einen fahrbaren Untersatz zu

besitzen wurde im Lauf der Zeit ein Kult, der auch vor dem "Westen"

nicht halt gemacht hat. Wer

Ersatzteile

für Simson benötigt, kann hier fündig werden.

Wo Gesetzgeber und Verbraucherinteresse

auf Umweltschutz und Kraftstoffverbrauch achten, haben sich Viertaktmotoren

durchgesetzt.

Exotische Bauarten von Motoren

Kreiskolbenmotor

Der

Wankelmotor ist ein Kreiskolbenmotor, benannt nach Felix Wankel.

Beim Wankelmotor rotiert in einem oval-scheibenförmigen Gehäuse ein

bogig-dreieckiger Kolben in einer nur leicht oszillierenden Bewegung. Durch die

anhaltende Bewegung in immer gleichbleibender Drehrichtung ergibt sich ein sehr

ruhiger Motorlauf.

Der Kreiskolbenmotor ist sehr kompakt

aufgebaut und benötigt keine Ventilsteuerung. Abgesehen von der

unterschiedlichen Bewegungsart entspricht das Prinzip der Krafterzeugung dem des

Ottomotors. Die vier Takte werden nicht während einer Auf- und Abwärtsbewegung

eines Kolbens, sondern während der Drehbewegung in einer Scheibe ausgeführt. So

wie beim Hubkolbenmotor mehrere Zylinder vorhanden sind, können auch beim

Wankelmotor mehrere Scheiben kombiniert sein.

zur Animation

viele weitere Informationen finden Sie

auf

http://www.der-wankelmotor.de/

Stelzer-Motor

Der Stelzer-Motor, benannt nach seinem Erfinder Frank

Stelzer, ist ein Zweitakt-Freikolbenmotor. Im Stelzer-Motor wird während des

gesamten Arbeitsablaufes nur der Kolben bewegt. Seine unterschiedlichen

Kolbendurchmesser öffnen und schließen verschiedene Öffnungen im Gehäuse und

steuern damit gleichzeitig den Gaswechsel.

Kugelkolbenmotor

Beim Kugelkolbenmotor handelt es sich im

Grundkonzept um einen Drehkolbenmotor, der als Besonderheit sowohl die

Einlass-Steuerung wie auch die Brennraumgröße durch eine Taumelbewegung

realisiert.

Zweitakt-Doppelkolbenmotor (Puch)

Der Puch-Zweitakt-Doppelkolbenmotor war ein

gleichstromgespülter Zweitaktmotor, bei dem zwei Kolben in direkt

beieinanderliegenden Zylindern den Brennraum gemeinsam haben und

über ein geteiltes Pleuel auf eine Kurbelwellenkröpfung wirken.

Wegen seiner technischen Eigenschaften und seines bescheidenen

Kraftstoffverbrauches wurde er in Motorrädern verwendet. Die

Puch-Werke in Graz stellten Motoren dieser Bauart von 1923 bis 1970

her. Quelle:

Wikipedia

kurzes Video zum

Doppelkolbenmotor (Deutsches

Museum)

5-Takt-Motor, Miller-Zyklus, Atkinson-Zyklus, Knick-Pleuel sind weitere

interessante Motorenvarianten.

mehr zum

Verbrennungsmotor

*Dieser

Artikel basiert auf dem Artikel 'Verbrennungsmotor' aus der Wikipedia und

steht unter der GNU Lizenz freie Dokumentation.

mehr zum Motor: |

PS |

Motorinstandsetzung | Steuerung

|

Etwas Geschichtlicher Hintergrund

125 Jahre Benzinmotor von Daimler

Gottlieb

Wilhelm Daimler

entwickelte

1883 den ersten schnell laufenden Benzinmotor, worauf er am 3. April

1885 das Patent erhielt und baute ebenfalls 1885, also vor 125 Jahren,

das erste Kraftfahrzeug mit Verbrennungsmotor.

Er wurde am 17. März 1834 in Schorndorf geboren und

starb am 6. März 1900 in Cannstatt bei Stuttgart. Er war ein deutscher

Ingenieur, Konstrukteur und Industrieller.

Sein Ziel war immer die Entwicklung kleiner, schnell

laufender Verbrennungsmotoren, die überall einsetzbar sein sollten und

Fahrzeuge aller Art zu Lande und zu Wasser antreiben konnten. 1883

meldete er einen gemeinsam mit, dem bei ihm angestellten Maybach, einen

Einzylinder-Viertaktmotor beim Patentamt an, der anders als bei den bis

dahin üblichen stationär eingesetzten gasangetriebenen Viertaktmotoren

durch Verbrennung von Benzin angetrieben wurde. Die Verbrennung erfolgte

nach Vergasung des Benzins im Schwimmervergaser und über Glührohrzündung

des im Zylinder vorkomprimierten Benzin-Luft-Gemisches. Der 1885 fertig

gestellte aus Gusseisen und Messing bestehende einzylindrige Motor wog

nur 60 Kilogramm, hatte einen Hubraum von 264 cm³ und leistete bei 650

Umdrehungen pro Minute weniger als 1 PS. Am 3. April 1885 erhielt

Daimler das Reichspatent Nr. 43926 auf seine Kraftmaschine, die als

Standuhr-Motor in die Technikgeschichte einging.

Eine weitere Erfindung von Daimler und Maybach war

der 1885 konstruierte Reitwagen, das erste Motorrad mit Benzinmotor.

Darauf folgte der Einbau des Ottomotors in ein Boot und damit die

Erfindung des Motorbootes. Im Oktober 1886 baute Daimler seinen Motor in

eine Kutsche, womit er auch als Erfinder des vierrädrigen Kraftwagens

gilt.

Daimlers und Maybachs Motor (wie auch der von

Diesel) gehört zu den Erfindungen, die die Welt für immer verändert

haben.

|

Quelle: Wikipedia user:Enslin |

Johannes Wiesinger

bearbeitet:

Folgen Sie

kfztech auf Twitter

Besuchen Sie kfztech auf Facebook

|

|